Uw webbrowser is verouderd. Update uw browser voor meer veiligheid, snelheid en de beste ervaring op deze site.

- Welkom

- News

- Persberichten

- Hoe kunt u het energieverbruik van uw bedrijf verminderen?

Hoe kunt u het energieverbruik van uw bedrijf verminderen?

maandag, februari 18. 2019

Hoewel er de laatste jaren aanzienlijke stappen gezet zijn om de energie-efficiëntie van compressoren te verbeteren, hebben we nog heel wat werk voor de boeg. Deze white paper gaat in op de snelste en meest rendabele manieren om uw energieverbruik te verminderen, zonder in te moeten boeten op de efficiëntie en de prestaties van uw perslucht-oplossing.

De hoeveelheid energie die wordt gebruikt om perslucht te produceren varieert afhankelijk van de sector waarin een bedrijf actief is. In sommige gevallen kan de verbruikte energie zelfs oplopen tot 30% van het totale energieverbruik binnen een bedrijf. Aangezien energiekosten gemiddeld tot 86% van de bedrijfskosten kunnen uitmaken, is er duidelijk een groot potentieel om efficiënter om te gaan met het energieverbruik van compressoren. Ter illustratie: jaarlijks verbruikt de gehele industrie in Groot-Brittannië meer dan 10 TWh elektriciteit om perslucht te produceren. Dat staat gelijk aan de volledige capaciteit van 1,5 energiecentrales en zorgt voor meer dan 5 miljoen ton CO2-uitstoot in de atmosfeer.

Belangrijke norm

Grote verbruikers van perslucht zullen een aanzienlijk voordeel halen uit de introductie van de ISO 11011 norm. Deze ISO-norm voorziet in richtlijnen voor het uitvoeren van energie-efficiëntie audits en dat voor alle mogelijke industrieën. Deze energie audits bepalen de hoeveelheid perslucht die een bedrijf gebruikt en hoeveel het dat bedrijf kost om die hoeveelheid perslucht te genereren. De resultaten van de audit stellen bedrijven vervolgens in staat om te kijken naar de procedures die beschikbaar zijn om de CO2-uitstoot en hoeveelheid afval als resultaat van hun productieproces te verminderen om zo hun negatieve impact op het milieu te minimaliseren.

Energie onderzoek

Het laten uitvoeren van een energie-onderzoek is vaak de eerste stap naar het verminderen van CO2-uitstoot en het verhogen van de energie-efficiëntie van een compressor of persluchtsysteem. De huidige geavanceerde apparatuur kan controles uitvoeren op alle fases van het persluchtproces, waaronder productie, verwerking en verbruik. Na een volledige analyse van het energie- en luchtverbruik van de systemen, krijgt u een gedetailleerd rapport aangeleverd. Dit rapport omvat de gepersonaliseerde mogelijkheden om energie te besparen binnen uw bedrijf, rekening houdend met alle specifieke omstandigheden en factoren die eigen zijn aan uw bedrijf en omgeving.

Lekdetectie

Een van de eerste onderzoeken die nodig zijn, is het bepalen van de kosten van eventuele lekken in uw persluchtsysteem. Alle persluchtsystemen bevatten lekken, want ook nieuwe toestellen ontsnappen er soms niet aan. Zelfs een steeds perfect onderhouden systeem kan lekken bevatten, waardoor tot 10% van de productie verloren gaat. Maar dat is slechts een fractie van de lekkage die aanwezig kan zijn in slecht onderhouden persluchtinstallaties. Deze kan namelijk oplopen tot 50% (en meer) van de geproduceerde perslucht. Een gaatje met een diameter van 3mm kan uw bedrijf op jaarbasis dan ook meer dan 1.000€ aan verspilde energie kosten.

Een audit kan elk aanwezig lek detecteren, waardoor het een pak gemakkelijker wordt om uw productie te optimaliseren en minder energie te verbruiken voor dezelfde opbrengst. Doordat de apparatuur zelfs lekken kan vinden die zich ver van de meetapparatuur (tot 15m) bevinden, kunnen ook lekken gedetecteerd worden op moeilijk toegankelijke of op het eerste zicht onzichtbare plaatsen. Het resultaat van dit onderzoek levert niet alleen een vermindering van energieverlies op, maar ook een daling van de slijtage aan de compressor omdat er minder kracht gevraagd wordt van de compressor.

Lekken kunnen nauwkeurig opgespoord worden door het gebruik van ultrasone technologie. Wanneer perslucht ontsnapt, ontstaat er wrijving tussen de gasmoleculen en de buiswand. Deze wrijving produceert een hoogfrequent, ultrasoon geluid dat niet te detecteren is door het menselijk gehoor. Doordat de hoogtechnologische detectieapparatuur deze geluiden omzet in visuele signalen, kunnen lekkages door haarscheurtjes, oude verbindingen, defecte afdichtingsringen of losgeraakte verbindingen snel worden aangepakt.

Een onderzoek kan niet alleen lekken onthullen, maar laat ook toe om te ontdekken of er geen onnodig hoge druk aanwezig is. Bedrijven die overgaan tot een audit zien bijna altijd een drastische daling van de energie- en onderhoudskosten, doordat revisie- en reparatiebudgetten dalen en er sneller Return On Investment op compressor-upgrades wordt gegenereerd. In sommige gevallen resulteert het identificeren van onnodig hoge druk zelfs in een vermindering van het aantal benodigde compressoren binnen een persluchtsysteem. Dit betekent opnieuw dat de onderhouds- en energiekosten dalen doordat het aantal operationele uren daalt en er minder compressoren onderhouden moeten worden.

Let wel: het identificeren van lekken door middel van een onderzoek is zinloos als er vervolgens geen onderhoudsschema wordt opgemaakt om de lekkages op te lossen en er niet op geregelde tijdstippen preventief onderzoek en onderhoud wordt voorzien voor het volledige systeem. Sommige fabrikanten van persluchtsystemen bieden uitgebreide lekkagedetectie en –beheer aan als onderdeel van hun servicecontracten. Deze expertise is zeker te overwegen bij de keuze voor een partner of leverancier en zou de voorkeur moeten krijgen op het voorstel van een partner die dit niet aanbiedt.

Een nieuwe trend in onderhoudsmanagement is dat sommige fabrikanten nu ook compressoren met ingebouwde lekkagedetectie aanbieden. Deze toestellen berekenen automatisch het verlies dat gedetecteerde lekken veroorzaken en geven een schatting van de werkelijke kosten in een visuele weergave. Het voortdurende analyseren van lekken maakt het zeer gemakkelijk voor persluchtgebruikers om het systeem te managen en op basis van duidelijke data te ontdekken wanneer een grondige audit van het systeem nodig is.

Warmteterugwinning

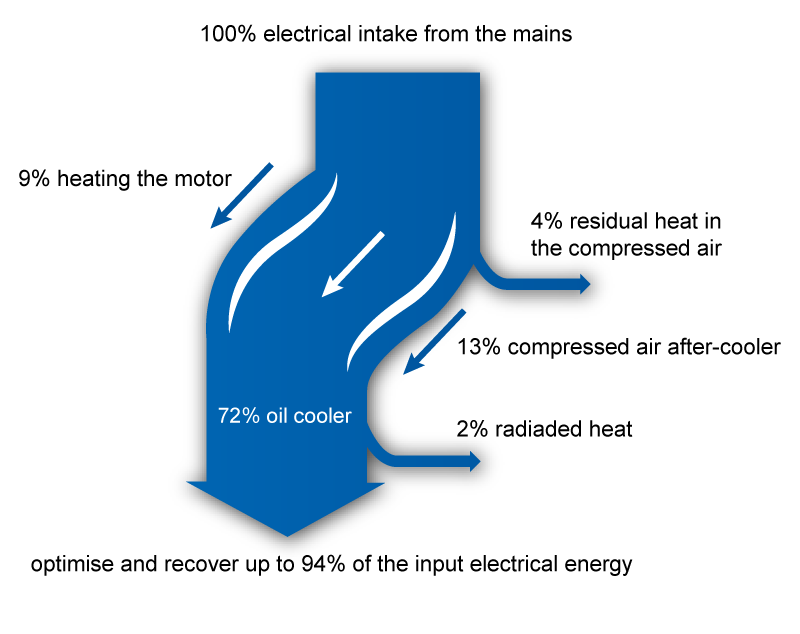

Het verminderen van het energieverbruik betekent ook dat er gekeken moet worden naar mogelijkheden voor warmteterugwinning. Bijna alle energie die wordt gebruikt om een compressor van stroom te voorzien, wordt omgezet in warmte. Doordat meer dan 90% van deze warmte beschikbaar is voor terugwinning, is het mogelijk om deze in warmte omgezette energie opnieuw te gebruiken binnen uw bedrijf. Het enige wat u daarvoor nodig heeft, is de initiële opzet van een warmteterugwinningssysteem, waarna u al snel kan genieten van een terugverdiening van die investering.

Meer dan 90% van de elektrische energie die gebruikt wordt door een compressor verloren als warmte. Bedrijven die in staat zijn om deze energie op te vangen en te hergebruiken voor verwarming van bedrijfsruimtes, opwarmen van water of andere productietaken kunnen heel wat besparen. Bovendien stemt deze praktijk overeen met de visie dat industriële bedrijven een nieuwe richting uitmoeten met energie-efficiëntie en er meer in moeten investeren. Typische toepassingen voor deze warmteterugwinning zijn onder meer het al vermelde verwarmen van bedrijfsruimtes en opwarmen van water, maar ook voor het drogen en opwarmen van producten in productielijnen, voorverwarming ketelvoedingswater, voor bain-maries, .....

Multiprocessor-beheer

Verdere besparingen kunnen worden bereikt wanneer twee of meer compressoren worden bediend via een centrale besturing. De moderne elektronische controllers bieden veel grotere energiebesparing op twee manieren:

* De eerste methode is om de druk te handhaven op een veel nauwer bereik. Dit kan bereikt worden door het voortdurend monitoren van de druk met behulp van een drukomvormer en te voorspellen wanneer een compressor moet worden in- of uitgeschakeld. Dit is gebaseerd op de snelheid van verandering van de systeemdruk. Met deze methode kan het drukniveau ook worden gehandhaafd tot op 0,2 bar.

* De tweede techniek is voorspellen en bepalen wat de beste combinatie van compressoren is om te voldoen aan de vraag naar perslucht. Deze methode is vooral efficiënt bij het gebruik van een combinatie van compressoren met vaste en variabele snelheid, aangezien het de aanwezigheid van op halve kracht werkende en stilstaande compressoren minimaliseert.

Multidruksystemen kunnen uw bedrijf aanzienlijke besparingen opleveren: elke bar minder benodigde druk bespaart u tot 7% op de energiekosten, terwijl het gebruik van een booster compressor kan dienen wanneer een beperkte productie met een hogere druk nodig is.

Elektronische sequentiële controllers, die meerdere compressoren tegelijkertijd beheren, kunnen er ook voor zorgen dat de juiste hoeveelheid compressoren beschikbaar wordt gesteld om aan de persluchtvraag te voldoen. Zo wordt het bijvoorbeeld mogelijk om in plaats van een 100kW compressor met 60% activiteit automatisch te opteren voor twee 30kW compressoren die aan 100% worden ingezet. Deze systemen kunnen tot 16 afzonderlijke compressoren aansturen binnen een drukband van amper 0,2 bar en kunnen ook ingesteld worden om de druk te variëren, afhankelijk van de productievereisten. Zo kan er bijvoorbeeld automatisch overgeschakeld worden op een lagere druk tijdens weekends of wanneer er productie/productwijzigingen zijn.

Overzicht

Met een voortdurende druk op winstmarges en verplichte maatregelen om de uitstoot te verminderen, zal het invoeren van energiezuinige systemen een steeds grotere prioriteit krijgen in de nabije toekomst. BOGE engageert zich volledig voor alle initiatieven die minder afval en meer energie-efficiëntie garanderen en wil tegelijkertijd alle eindgebruikers daarin ondersteunen door het aanbieden van uitgebreide en regelmatige energieaudits in lijn met de ISO 11011 norm. BOGE beoordeelt tijdens zo’n audit alle elementen in uw perslucht-installatie en het bijbehorende proces, om eventuele negatieve elementen op te sporen en een aantal essentiële testen uit te voeren (waaronder een verbruikstest, triltest, lektest, geluidstest en oliecontrole) om ervoor te zorgen dat u het hoogst mogelijke rendement uit uw persluchtinstallatie haalt.

Meer te weten komen over BOGE Compressoren en de diensten die we aanbieden? Bezoek onze website via https://be.boge.com/nl